اهمیت OEE در بهبود بهرهوری خطوط اتوماتیک و نیمهاتوماتیک ریختهگری ⚙️

در این مقاله، به بررسی نقش شاخص OEE (Overall Equipment Effectiveness) و تأثیر آن در بهبود بهرهوری خطوط اتوماتیک و نیمهاتوماتیک ریختهگری میپردازیم. OEE (کارایی کلی تجهیزات) یکی از شاخصهای ترکیبی کلیدی برای سنجش بهرهبرداری واقعی از تجهیزات تولیدی است.

در صنعت ریختهگری که سرمایهگذاری تجهیزات بالاست، توقفها پرهزینه هستند و کیفیت محصول به شرایط فرآیندی بسیار حساس است، داشتن تصویر شفاف از OEE میتواند تفاوت میان سودآوری و زیان عملیاتی باشد.

مؤلفههای اصلی OEE

-

دسترسپذیری (Availability) ⏱: نسبت زمان واقعی تولید به زمان برنامهریزیشده؛ تحت تأثیر توقفهای برنامهریزینشده، تعمیرات اضطراری، کمبود مواد یا نیروی انسانی.

-

عملکرد (Performance) 🚀: سرعت واقعی تولید در مقایسه با نرخ اسمی یا استاندارد خط؛ افت ناشی از کاهش سرعت، ناهماهنگی گردش مواد، یا عملیات اضافی.

-

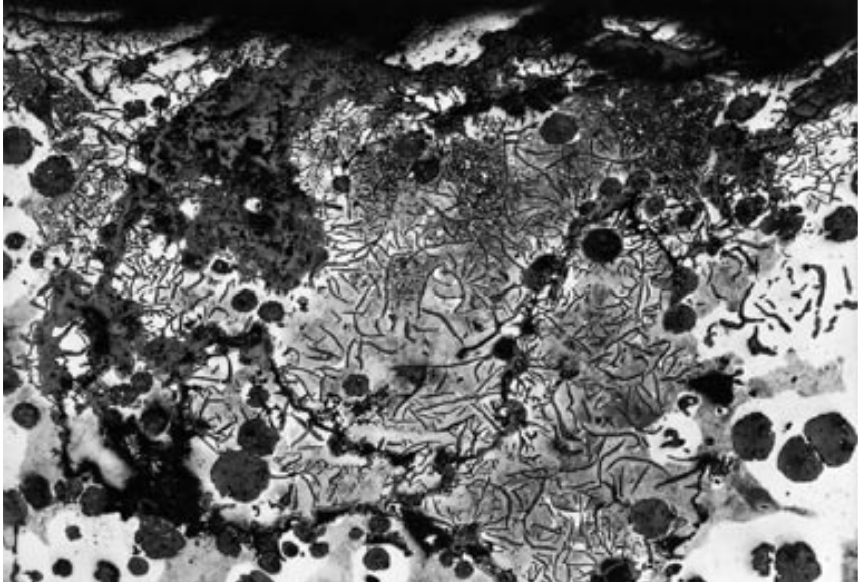

کیفیت (Quality) 🛡: درصد قطعات قابلقبول نسبت به کل تولید؛ شامل ضایعات متالورژیکی، عیوب ابعادی و دوبارهکاری.

فرمول: OEE = Availability × Performance × Quality (هر کدام به صورت درصد اعشاری).

چرا ریختهگریها باید به OEE توجه ویژه کنند؟ 🔥

-

هزینه انرژی و ذوب بسیار بالاست؛ هر دقیقه توقف کوره، پول نقد میسوزاند.

-

تنوع آلیاژ، نوع قالب و تیراژ سفارش باعث تغییرپذیری عملکرد میشود.

-

کیفیت متالورژیکی شدیداً به کنترل دما، ترکیب شیمیایی و نحوه انجماد وابسته است؛ هر انحرافی نرخ ضایعات را بالا میبرد.

-

افزایش بهرهبرداری از ظرفیت موجود از طریق بهبود OEE معمولاً ارزانتر و سریعتر از سرمایهگذاری در خط یا کوره جدید است.

رویکرد دادهمحور برای بهبود OEE در ریختهگری 📊

پیش از نتیجهگیری درباره علل افت OEE، لازم است حداقل دادههای ۲۴ ماه گذشته (توقف کوره، زمان تعویض قالب، سرعت تولید، دمای مذاب، نرخ ضایعات متالورژیکی/ابعادی و مصرف مواد) جمعآوری، پاکسازی و تحلیل شود تا الگوهای واقعی شناسایی گردد.

سپس تیمی میانوظیفهای (تولید، تعمیرات، مهندسی، کنترل کیفیت و برنامهریزی) نقاط ضعف را شناسایی و اولویتبندی کرده و پروژههای بهبود تعریف میکند.

نمونه دستهبندی اقدامها در یک کارخانه ریختهگری

کوتاهمدت / فورس ⚡ (۱ روز تا ۳ ماه):

-

استانداردسازی چکلیست راهاندازی کوره و کاهش تأخیر شیفت.

-

ثبت دیجیتال توقفها بهجای فرم کاغذی.

-

تنظیمات اپراتوری دمای مذاب و تراز مواد.

میانمدت 🔧 (۳ تا ۱۲ ماه):

-

بازنگری سیکل قالبگیری و زمان خنککاری.

-

بهینهسازی گردش مواد و طراحی ارگونومی ایستگاههای ریختهگری.

-

برنامه آموزش سیستماتیک اپراتورها بر پایه دادههای واقعی عیب.

بلندمدت سرمایهای 🏭 (بیش از ۱۲ ماه):

-

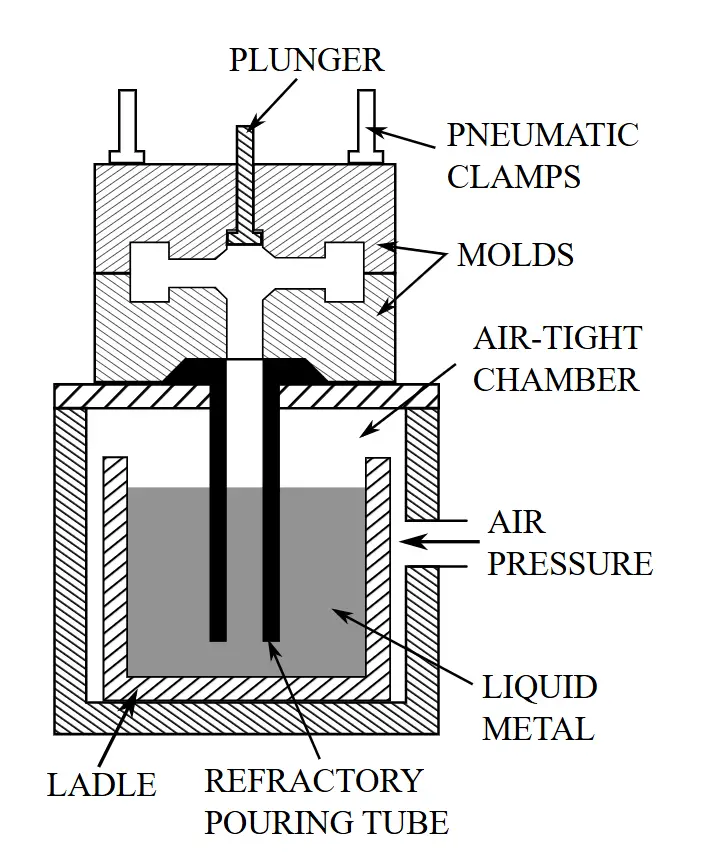

نوسازی یا اتوماسیون سیستم تغذیه فلزی.

-

نصب سنسورهای برخط دما/ترکیب و یکپارچهسازی با MES.

-

ارتقای فناوری قالب فلزی یا ریختهگری تحت فشار برای قطعات پرتیراژ.

چهار گام اجرایی پیشنهادی 🚀

-

تعریف داده و ابزار ثبت: قالب داده، کد توقفها، و مسئول ثبت در هر شیفت.

-

تحلیل خط مبنا (Baseline): محاسبه OEE فعلی بر اساس ۲۴ ماه گذشته؛ تفکیک ماهانه.

-

طراحی و اجرای پروژههای اولویتدار: طبق سه افق زمانی.

-

پایش، بازبینی و گسترش: گزارش دورهای، مقایسه با خط مبنا، گسترش درسآموختهها به سایر خطوط.

جمعبندی 🤝

OEE وقتی ارزش خلق میکند که به داده متصل باشد، به تصمیمگیری تیمی گره بخورد و خروجی آن به پروژههای قابلاجرا تبدیل شود. ریختهگریهایی که این چرخه «پایش → اقدام → تحلیل → داده» را نهادینه میکنند، معمولاً با همان تجهیزات موجود به ظرفیت بیشتر، هزینه کمتر و کیفیت پایدارتر میرسند.

نیاز به مشاوره یا بهبود OEE دارید؟ 📞

اگر احساس میکنید که خط تولید شما ظرفیت پنهان زیادی دارد و میخواهید شاخص OEE را افزایش دهید، تیم متخصص ما در تحلیلگران ذوب آماده ارائه راهکارهای عملی، تحلیل داده و اجرای پروژههای بهبود است.