🎯 بهینهسازی فرآیند تولید فلایویل در خطوط قالبگیری عمودی (ماسه تر)

شرح پروژه:

در راستای ارتقای کیفیت و افزایش بهرهوری در تولید قطعات سنگین چدنی، پروژهای تخصصی برای بهینهسازی فرآیند تولید فلایویل در خطوط قالبگیری عمودی (ماسه تر) اجرا شد. فلایویل بهعنوان یکی از قطعات استراتژیک در سیستم انتقال قدرت، نیازمند ساختاری یکنواخت، استحکام بالا و دقت ابعادی قابلاطمینان است. اما ویژگیهای حرارتی و هندسی این قطعه، آن را به یکی از چالشبرانگیزترین اجزای ریختهگری تبدیل میکرد.

راهکارهای اجرایی:

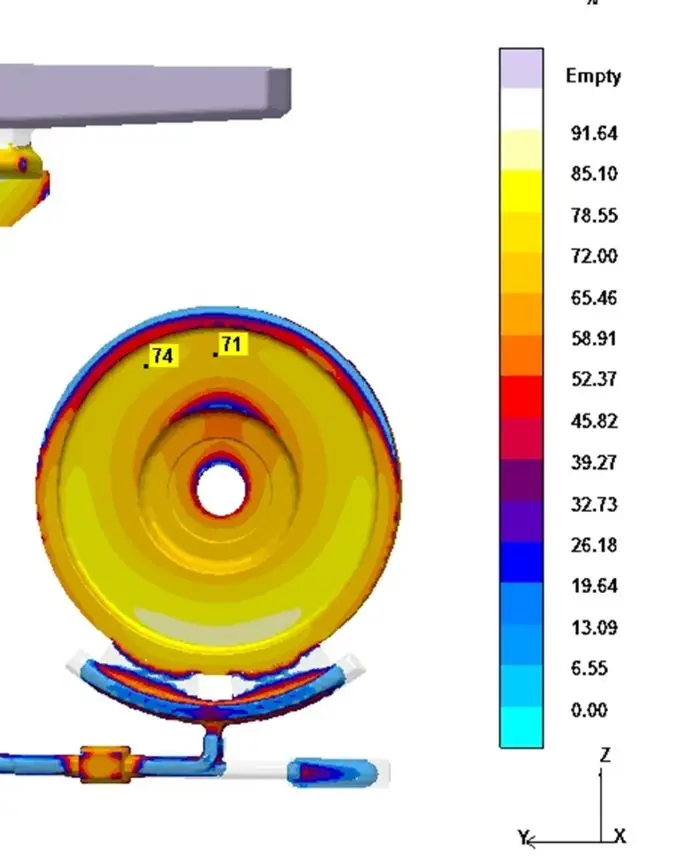

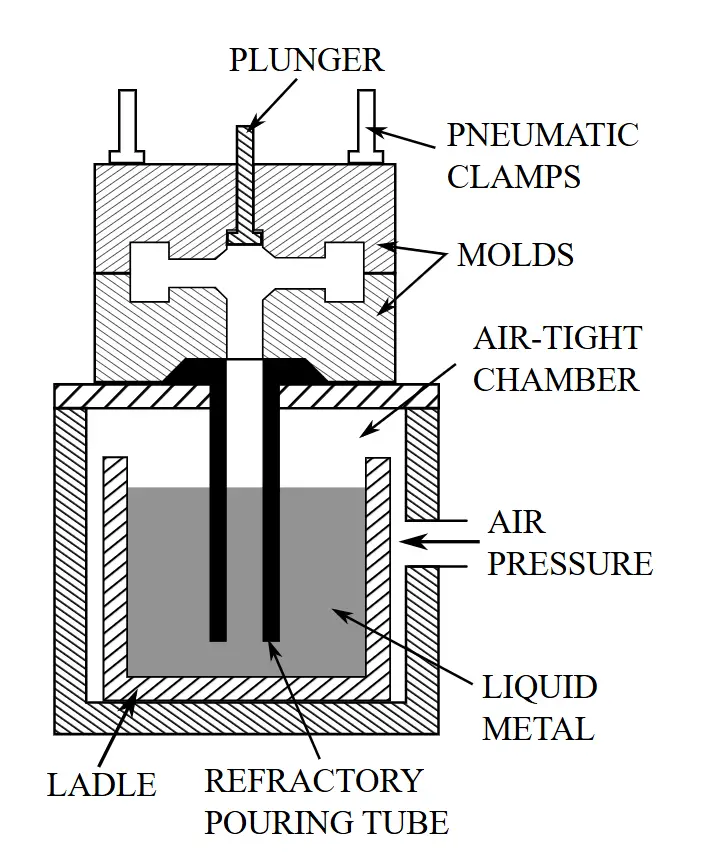

در این پروژه، ابتدا طراحی سیستم راهگاهی و نقاط بحرانی در انجماد مورد بازبینی کامل قرار گرفت. سپس با تحلیل حرارتی و متالورژیکی دقیق، اصلاحاتی در فرآیند ذوب انجام شد تا ترکیب شیمیایی پایدار، انتقال مذاب یکنواخت، و جلوگیری از تلاطم و ورود آخالها تضمین شود. همچنین بهجای استفاده از تغذیههای مرسوم، از تکنیکهایی برای کنترل جهت انجماد بهره گرفته شد که امکان حذف کامل تغذیه و افزایش بازده قطعه را فراهم کرد.

نتایج و دستاوردها:

-

✅ افزایش راندمان تولید قطعه تا بیش از ۲۰٪

-

✅ حذف کامل نیاز به تغذیه و کاهش ضایعات ناشی از مک و سردجوش

-

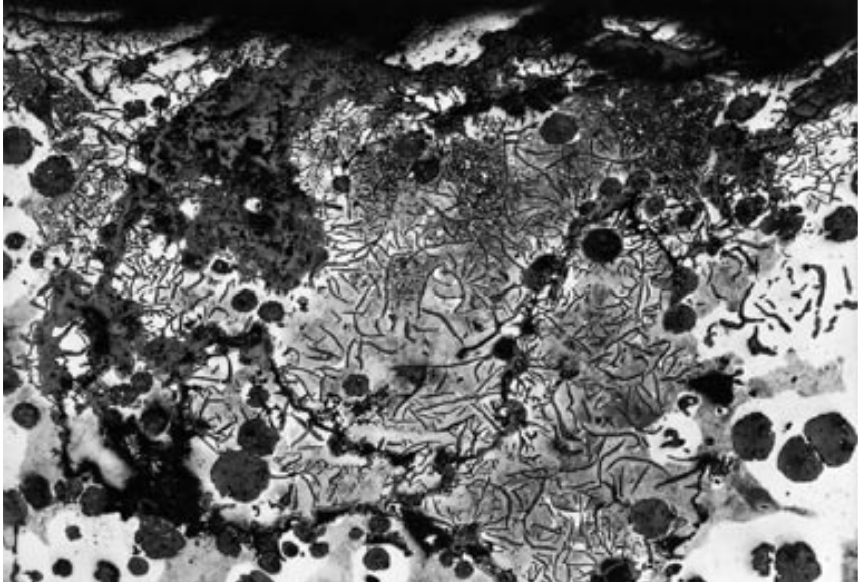

✅ بهبود ساختار میکروسکوپی و افزایش یکنواختی گرافیت

-

✅ کاهش قابلتوجه هزینههای مواد اولیه و عملیات پسریختهگری

-

✅ افزایش پایداری فرآیند و قابلیت کنترل کیفیت در تیراژ بالا

این پروژه نمونهای موفق از ترکیب دانش فنی، تحلیل دقیق فرآیند، و اصلاحات مهندسی در جهت افزایش ارزش افزوده در تولیدات صنعتی بهشمار میرود.