آخالها یکی از مهمترین عیوب در ریختهگری چدن خاکستری به شمار میروند که تشخیص صحیح و کنترل آنها نقش اساسی در بهبود کیفیت قطعه و کاهش هزینههای تولید دارد. این مقاله به طبقهبندی چهار نوع اصلی آخال و روشهای شناسایی و کاهش آنها میپردازد.

1. آخال سربارهای (ناشی از ذوب و انتقال):

این نوع آخالها به دلیل وجود ناخالصیهای غیر فلزی، ماسههای چسبیده، گرد و غبار قراضه و واکنشهای سربارهساز در مرحله ذوب ایجاد میشوند. ظاهر آنها به صورت اجسام متخلخل و چسبیده به زمینه فلزی است. دلایل اصلی: استفاده از قراضه آلوده، نگهداری طولانی مذاب و ترکیب شیمیایی نامناسب.

2. آخال نسوز:

در اثر جدایش ذرات دیرگداز از آستر کوره یا پاتیل به دلیل ضعف در مواد نسوز، رطوبت بالا، یا کوبش غیر یکنواخت ایجاد میشود. این آخالها ظاهری بسیار مشابه آخال سربارهای دارند و شناسایی آنها معمولاً از طریق بررسی زمان و کیفیت نسوزکاری انجام میشود.

3. آخال ماسهای:

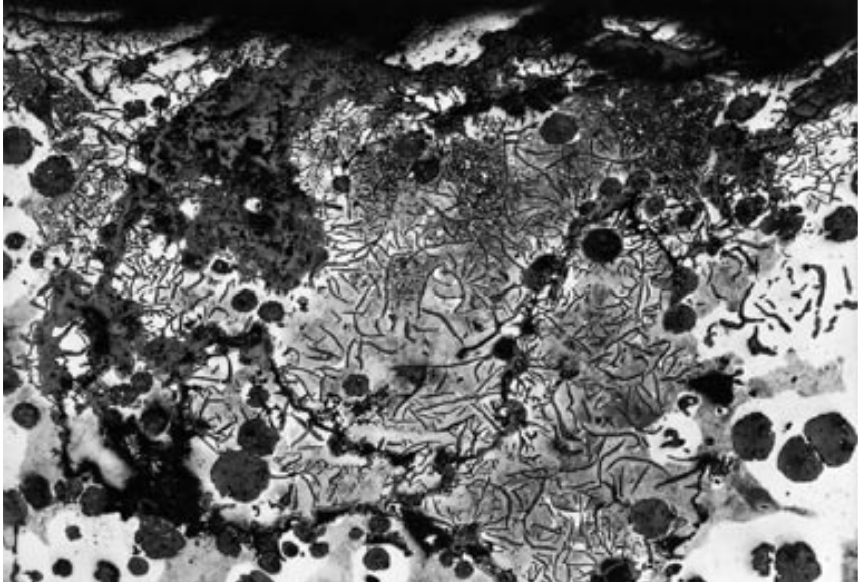

به دلیل ورود ذرات ماسه قالب یا ماهیچه به درون مذاب بهوجود میآیند. این آخالها زیر میکروسکوپ به صورت ذرات چندضلعی قابل تفکیک دیده میشوند. معمولاً در صورت استفاده از ماسه با استحکام پایین یا وجود ماسه آزاد در سیستم، احتمال بروز این عیب افزایش مییابد.

4. آخال لایه اکسیدی:

در نتیجهی تلاطم مذاب هنگام بارریزی و تا خوردن لایههای سطحی اکسیدی به یکدیگر ایجاد میشود. زیر میکروسکوپ به صورت ترکهای نازک و خطوط روشن در اطراف عیب دیده میشود. طراحی نامناسب سیستم راهگاهی و بارریزی از ارتفاع زیاد از عوامل اصلی آن است.

روشهای شناسایی:

استفاده از میکروسکوپ نوری، استریو، آنالیز EDS و بررسی متالوگرافی به تفکیک محل، ساختار و ترکیب شیمیایی آخالها.

راهکارهای کاهش آخالها:

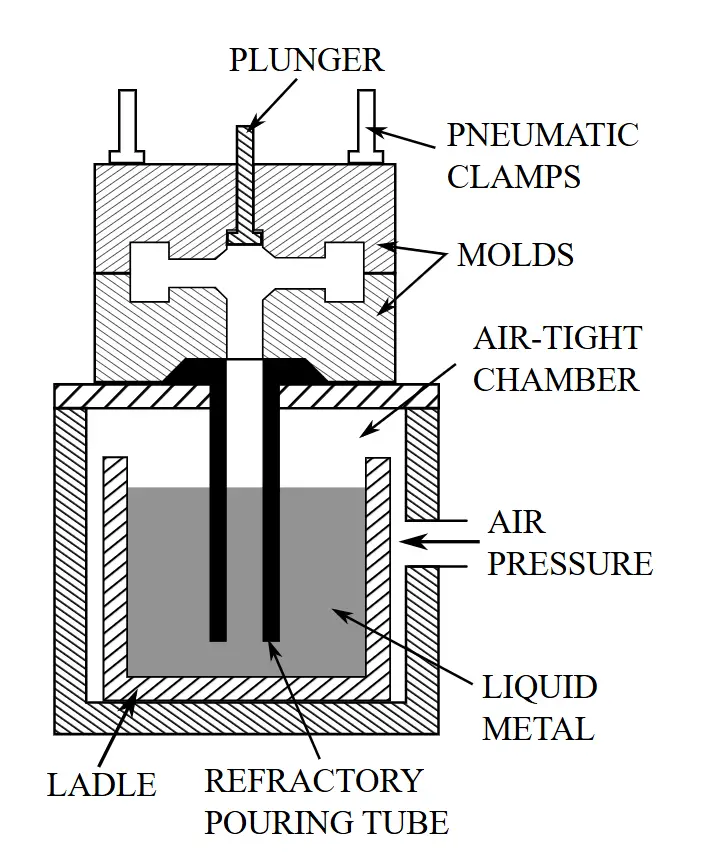

– طراحی بهینه سیستم راهگاهی و کاهش تلاطم

– استفاده از قراضه و ماسه با کیفیت

– کنترل دقیق ترکیب شیمیایی مذاب

– رعایت حداقل زمان نگهداری مذاب

– نسوزکاری اصولی و استفاده از جوانهزای کنترلشده

نتیجهگیری:

با شناخت دقیق انواع آخال و مکانیزم تشکیل آنها، میتوان از بروز بسیاری از عیوب ریختهگری جلوگیری کرده و کیفیت نهایی قطعات را بهطور قابلتوجهی افزایش داد.

اگر در تولید قطعات چدن خاکستری یا نشکن شرکتتان مشکل آخال های سطحی یا زیر سطحی دارید ، با همکاران گرامی ما در شرکت تحلیل گران ذوب تماس بگیرید.